POSCOSECHA

Desecado de hierbas.

|

|

El secado mecánico debe evaluarse en relación al resultado de la empresa y no sólo al gasto directo. Al hacer así la cuenta resulta casi siempre beneficioso. |

|

A.- Esquemas y equipos de desecación, a combustible y energía solar

B.- Estimaciones de combustible y volumen de aire necesarios.

C.- Temas anexos.

A.- ESQUEMAS Y EQUIPOS DE DESECACIÓN

En este primer punto se muestran algunos esquemas de secaderos útiles para el secado de hierbas; partiendo de los elementales a los más complejos; hay muchos otros; éstos son los que más he visto utilizar.

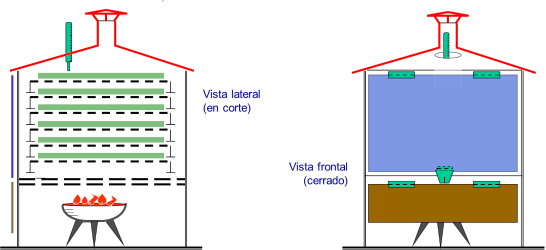

A.1.- Secadero de dos plantas

En la planta inferior se halla una fuente de calor y desde ella asciende el aire caliente por convección natural, o forzada, que penetra a través de un piso enrejillado a la planta superior; en la misma se encuentran ubicadas catres o bandejas sobre las que se esparcen las hierbas húmedas en forma de capa uniforme de 0,1 - 0,2 m de espesor.

El aire húmedo se elimina por una chimenea situada en el techo del piso superior. Para que la desecación sea uniforme es preciso voltear el producto regularmente. Los principales inconvenientes de este tipo de secadero son los largos tiempos de desecación y la falta de control de las condiciones de desecación.

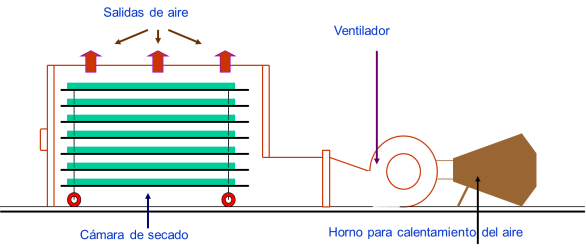

A.2.- Secadero de Cabina, Bandejas o Compartimientos

Esencialmente consisten en una cabina aislada provista interiormente de un ventilador para circular aire a través de un calentador; el aire caliente sale por una rejilla de láminas ajustables y es dirigido, bien, horizontalmente entre bandejas cargadas de hierba, o bien, verticalmente a través de las bandejas perforadas y el producto.

Estos secaderos pueden disponer de reguladores para controlar la velocidad de aire nuevo y la cantidad de aire de recirculación. Los calentadores del aire pueden ser quemadores directos de gas, serpentines calentados por vapor o, en los modelos más pequeños, calentadores de resistencia eléctrica.

Por lo común, en los sistemas de cabina se utilizan velocidades de aire, para los de flujo transversal, de 2 a 5 m/seg, y en los de flujo ascendente de 0,5 a 1,25 m3/seg/m2 de bandeja.

Los secaderos de cabina resultan relativamente baratos de construcción y de mantenimiento y son muy flexibles.

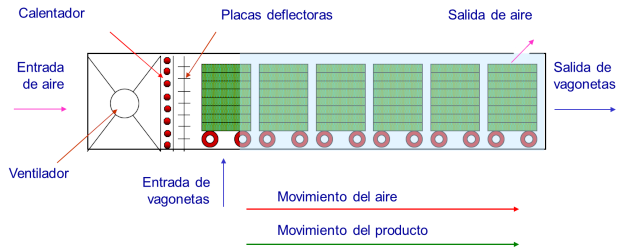

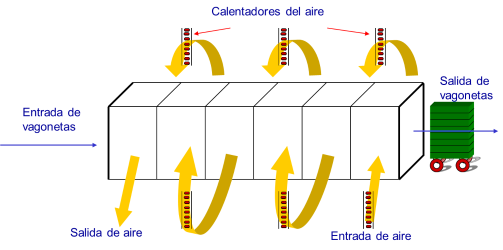

A.3.- Secadero de túnel semicontínuo

Permite desecar en forma semicontínua con una gran capacidad de producción. Consiste en un túnel que puede alcanzar a tener hasta mas de 20 m de longitud con una sección transversal rectangular de hasta 2 por 2 m.

El producto a secar se extiende en capas uniformes sobre bandejas de malla metálica, listones de madera, etc.. Las bandejas se apilan sobre carros o vagonetas dejando espacios entre las bandejas para que pase el aire de desecación. Las vagonetas cargadas se introducen de una en una, a intervalos adecuados, en el túnel de desecación. A medida que se introduce una carretilla por el extremo "húmedo" del túnel se retira otra carretilla de producto seco por el "extremo seco". El aire se mueve mediante ventiladores que lo hacen pasar a través de calentadores y luego fluye horizontalmente entre las bandejas, aunque a también se produce cierto flujo a través de las mismas. Normalmente se emplean velocidades del aire del orden de 2,5 a 6,0 m/s.

Los túneles de desecación suelen clasificarse basándose en la dirección relativa del movimiento del producto y del aire.

A.3.a.- Secadero de túnel concurrente.

Las principales características de esta clase de túnel son:

1) Las direcciones de la corriente del aire y del producto en desecación son las mismas.

2) Permite alcanzar elevadas velocidades de evaporación inicial debido a que pueden utilizarse temperaturas del aire relativamente altas sin riesgo de sobrecalentar el producto.

3) A medida que el producto avanza a lo largo del túnel se va poniendo en contacto con aire cada vez más frío, por lo cual se evita que el calor dañe al producto.

4) Es difícil conseguir contenidos en humedad muy bajos debido a que al final del túnel las condiciones de desecación son pobres.

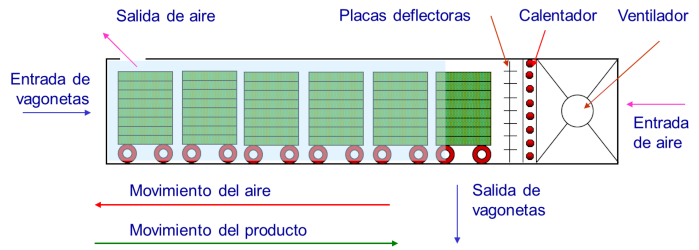

A.3.b.- Secadero de túnel contracorriente.

Las direcciones de la corriente del aire y del producto en desecación son contrarias. Las principales características de esta clase de túnel son:

1) La velocidad de desecación es relativamente pobre en la parte inicial del túnel.

2) Las condiciones en el final de túnel - aire seco y caliente - permiten conseguir contenidos de humedad bajos, pero existe el riesgo de sobrecalentamiento del material vegetal.

3) Este sistema es generalmente más económico en el uso del calor que el concurrente.

Estos sistemas pueden combinarse para lograr mejor control de las variables. La combinación más empleada consta de un túnel primario concurrente seguido de un túnel secundario a contracorriente. Las ventajas son que se consigue una acabado más rápido y un contenido de humedad final bajo.

A.4.- Secadero de tunel de flujo transversal

1) Puede conseguirse un buen control pues dispone de calentadores de aire entre las distintas fases.

2) Como consecuencia de la frecuencia con que cambia la dirección del aire se obtiene un producto de humedad uniforme.

3) Su funcionamiento y mantenimiento son más complejos y el costo es mayor.

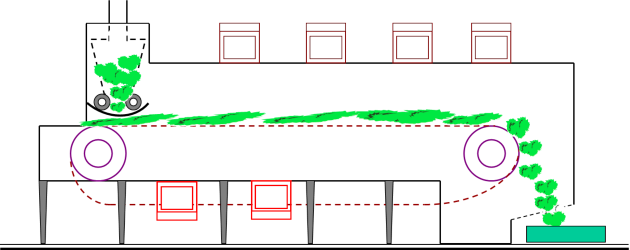

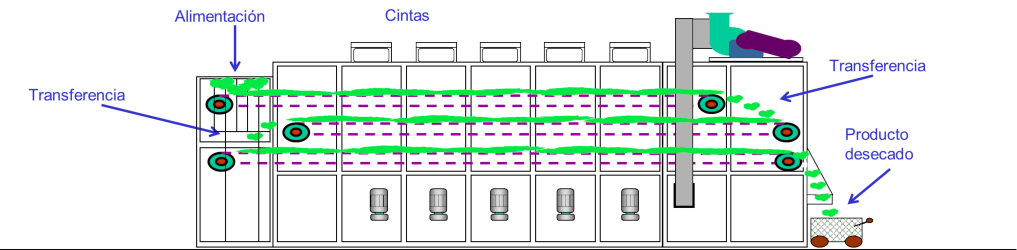

A.5.- Secadero de túnel continuo: a cinta transportadora

Es también un túnel de desecación pero el producto húmedo es conducido a través del sistema sobre una cinta transportadora que sustituye a las vagonetas.

Estos túneles pueden utilizar cualquiera de los sistemas antes mencionados, si bien el método más corriente en la práctica es el flujo a través o vertical en cual el aire atraviesa la cinta transportadora y la capa de producto.

El modelo del primer esquema dispone de una sola cinta transportadora, pero hay modelos que cuentan con mayor número de cintas que pueden venir dispuestas en paralelo (produce el rebatimiento de las hierbas en cada cambio de nivel) o en serie (generalmente modular).

Las principales características son:

1) El producto debe estar bien subdividido para que permita un buen flujo de aire a través de la capa de producto.

2) Se consiguen altas velocidades de desecación.

3) El equipo es para volúmenes medianos a grandes de producto y se consiguen valores de humedad relativa entre 10 y 15%.

A.6.- Secaderos de túnel cuya fuente es la energía solar.

En zonas donde se dispone de energia solar abundante y la humedad relativa del aire es baja, una inversión económica muy conveniente es la instalación de plantas de secado en las que un volumen grande de aire es recogido y calentado por el calor del sol previamente a ser dirigido a las hierbas. Se consiguen así altas calidades de producto a costos reducidos. Combina las ventajas del secado mecánico (control de variables, velocidad de secado, limpieza del producto, etc.) con el cuidado del ambiente y de costos.

Existen numerosos modelos de secaderos a energía solar, como puede apreciarse en el trabajo sobre Secado de Pimiento para Pimentón con Energía Solar de Ricardo ECHAZÙ, Miguel CONDORÍ y Luis SARAVIA; hay modelos con sistemas "pasivos" de circulación del aire y modelos con sistemas "activos" donde el aire es impulsado por medio de ventiladores, lo que permite densidades de carga mayores en la cámara y tiempos considerablemente menores para completar la operación. El aire ingresa a temperatura ambiente por un extremo del colector, aumenta su temperatura hasta unos 50 °C a 55 °C, y aún mayores, e ingresa a la cámara o túnel de secado, donde se encuentra el producto. A lo largo del túnel el aire disminuye su temperatura y aumenta su humedad, al calentar el producto y extraer el agua.

Los sistemas activos de tipo túnel, pueden combinarse con la provisión de energía auxiliar originada en el uso de combustibles para las horas en que la energía del sol es poca a se hace ausente, lo que permite mantener activo el secadero aún en horas nocturnas.

Se presentan dos modelos, el primero tiene un costo menor y el segundo una alta eficiencia.

A.6.1.- Secadero de túnel a energía solar y lecho de piedras.

A.6.2.- Secadero de túnel a energía solar con paneles.

Este último diseño de secadero, puede apreciarse en la fotografía siguiente; el mismo pertenece a una cooperativa de productores de pimiento para pimentón y pimentón de la localidad de San Carlos, provincia de Salta. Existen varios secaderos de éstos en el NOA utilizados para la producción de pimentón, que los productores han podido instalar con apoyo oficial técnico y/o económico.

| B.1.- Contenido promedio de humedad en distintas partes vegetales y estimación del agua a evaporar. |

| Parte vegetal | |

| Semillas y frutos secos: (coriandro, anís) | |

| Cortezas | |

| Hojas | |

| Raíces y rizomas | |

| Flores y frutos |

Un ejemplo: en el caso de hojas frescas cuyo contenido de humedad sea del 80% (es decir 20% de Materia Seca) de las que se necesitara alcanzar un producto final con una humedad del 10%, se deberán evaporar 778 litros de agua por cada 1.000 kg de Materia Verde. Conociendo esto para los casos en que se utilice algunos de los combustibles de la lista, se puede hacer una primera estimación del consumo del combustible. En los casos en que la fuente de calor sea el sol, el costo de la energía puede limitarse al costo de la energía eléctrica para el motor del ventilador.

| B.2.- Energía que liberan algunos combustibles durante su combustión (promedios). |

| Combustible | |

| Alcohol etílico | |

| Bagazo de caña de azúcar | |

| Biogas | |

| Rastrojo de maíz | |

| Carbón mineral | |

| Carbón vegetal | |

| Cáscara de arroz | |

| Nafta | |

| Kerosene | |

| Gas | |

| Marlo de maíz (20% HR) |

| B.3.- Estimación del combustible, aire y energía electrica necesarios, ejemplos. |

Asi, continuando con el ejemplo anterior y considerando que por cada kg de agua evaporada consumo 600 Kcal, para evaporar 778 litros de agua necesitaré...

| 1 kg agua... | ||

| 778 kg agua... |

| 10.000 Kcal | ||

| 466.800 Kcal |

Ademas hay que considerar el Calor Sensible en el aire usado, que alcanza alrededor del 30%, y del calor que se lleva la la hierba, otro 10%. En síntesis, para obtener los 222 kg de droga cruda serán necesarios, más o menos, 65 kg gas; a esto se le debe sumar además el calor que se pierde por la propia máquina, que dependerá de su eficiencia.

La cantidad mínima de aire necesaria (L) para transportar el volumen de agua dependerá de la humedad relativa del aire ("aire seco"), la temperatura que alcance el aire al ser calentado y la humedad del aire a la salida, cálculo que puede reducirse a: Qw (Cantidad de agua en litros)/ Entalpía del aire al final (kcal/kg aire húmedo) - Entalpía del aire al inicio(kcal/kg aire seco) = L (Kg de aire seco). Para estos cálculos es muy útil contar con el Diagrama de Mollier.

La estimación del gasto en energía eléctrica la realizo considerando que necesitaré más o menos 20 HP para secar 50 kg/hora; así tendré:

20 HP x 0,736 x 1 h = 14,72 Kwh (a razón de 50 kg/hora de hierba desecada en promedio, tardaré unas 4,5 hs en secar los 222 kg) = 14,72 x 4,5 = 66,24 Kw. Con este dato voy a la boleta de luz y miró el costo Kw para hacer mi estimación.

C.- TEMAS ANEXOS |

|

C.1.- Recirculación del aire de secado Desde el punto de vista de la economía en el uso del calor y del control de la humedad del aire puede parecer beneficioso recircular parte del aire de los túneles. Sin embargo esto tiene que evaluarse por su costo.En algunas circunstancias se puede recircular entre un 50 y un 75% del aire, pero hay situaciones en las que el procedimiento más económico consiste en no recircular aire o recircular muy poco.

|

| C.2.- Otros detalles | |

|

Los volúmenes de hierbas para cada secadero por unidad de tiempo son muy variables. Hay dependencia del tipo de hierba (sean flores, hojas, tallos y la proporción en que éstos se encuentren), la capacidad calórica del quemador y la humedad ambiental que haya en el momento de secado, la época del año e incluso la hora del día, en los secaderos solares. Algunos secaderos simples pueden ser construídos en forma casera con diversos materiales, desde chapas aisladas con "telgopor" o mampostería, utilizando bloques o ladrillos, según la capacidad económica del productor y su inventiva. El costo de un secadero es muy variable, desde unos $ 25.000,00 uno construído en forma casera con un quemador a gas (donde haya gas accesible) y un ventilador adquiridos en el comercio (puede ser útil para unas 5/7 has. más o menos, según las hierbas a desecar y el lapso de tiempo disponible para hacerlo), hasta varios cientos de miles de dólares en secaderos con control electrónico y capacidades de trabajo medidas en cientos de toneladas. La industria argentina puede proveer para todas las necesidades y las posibilidades económicas. Las ventajas y desventajas de cada uno varían en función de la solución que aporten a la explotación en la que estén trabajando. Cabe aclarar que si hay energía solar disponible, siempre será la más conveniente en todo sentido: el del dinero, el del ambiente y de la gente.

|

Pueden verse EQUIPOS de desecación reales que se muestran por gentileza de la empresa TIME S.A.I.C., haciendo clic sobre el logo:

TIME - Talleres Industriales Metalúrgicos Esperanza (*)

TIME - Talleres Industriales Metalúrgicos Esperanza (*)TIME S.A.I.C. - Talleres Industriales Metalúrgicos Esperanza, es una empresa quedesde hace más de 50 años fabrica maquinaria para la industria alimenticia. Se especializa en procesos deshidratación, molienda, corte y tipificación cubriendo las necesidades de los más importantes productores de té, yerba mate, hierbas aromáticas, medicinales, hortalizas, frutas finas, lúpulo, etc., tanto para la industria nacional como del exterior.

La empresa se halla en la localidad de ESPERANZA, Provincia de Santa Fé, Argentina. www.timesaic.com.ar

|

|

|